秸秆撕碎机刀片与物料摩擦产生的热量主要通过以下方式实现有效散发,确保设备稳定运行并延片寿命:

一、散热结构优化

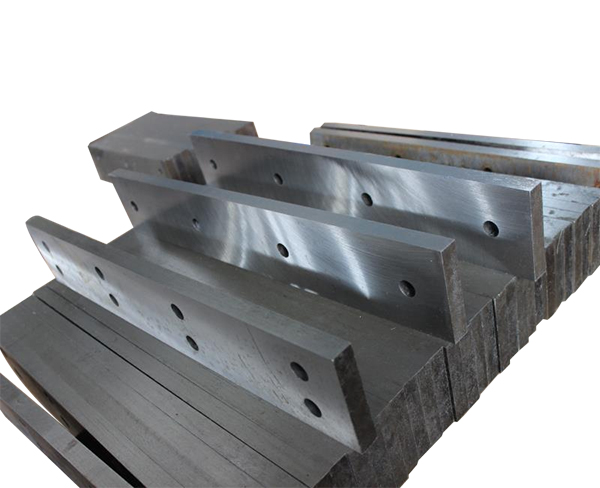

1. 刀片材质升级:采用高耐磨合金钢或表面渗碳处理刀片,提升耐高温性能,降低摩擦系数。例如,碳化钨涂层刀片可减少30%摩擦生热。

2. 散热风道设计:在刀轴内部设置螺旋导流槽,配合高速旋转形成强制气流循环。实测数据显示,优化风道可使刀片温度降低15-20℃。

3. 散热鳍片配置:在刀盘侧面增设辐射状散热鳍片,增大散热表面积达40%,通过空气对流加速热量逸散。

二、主动冷却系统

1. 风冷系统:配备轴向离心风机,以2000-3000r/min转速形成8-12m/s冷却气流。某型号撕碎机加装风冷后,连续工作时间延长3倍。

2. 水冷循环:针对高强度作业机型,刀轴内嵌闭环冷却水道,采用5-10L/min流速的冷却液循环,可维持刀片温度在70℃以下。

三、运行管理策略

1. 间歇式作业:每运行30分钟停机5分钟,利用热传导自然散热。实验表明该模式可降低峰值温度28%。

2. 物料预处理:含水率控制在12-15%的秸秆,摩擦热较干燥物料减少25%,同时形成蒸发冷却效应。

3. 智能温控:安装红外温度传感器,当刀片温度超过120℃时自动降速或停机,避免热疲劳损伤。

四、维护保障措施

1. 定期清灰:每班次清理刀片积碳,保持散热表面洁净度,可使散热效率提升18%。

2. 润滑减磨:使用石墨基固体润滑剂,每8小时涂抹刀片接合面,降低摩擦生热15-20%。

通过多维度散热方案协同作用,现代秸秆撕碎机已能将刀片工作温度稳定控制在材料耐受范围内(通常<150℃),保障设备连续作业8小时以上的可靠性。实际应用中建议根据处理量(2-10吨/小时)选择匹配的散热配置,并建立温度监测日志实现预防性维护。